Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że można skutecznie oddzielić cieczy o różnych właściwościach chemicznych, co jest niezwykle przydatne w laboratoriach chemicznych oraz w przemyśle. Proces ten polega na podgrzewaniu mieszaniny, co powoduje odparowanie substancji o najniższej temperaturze wrzenia. Para ta następnie przechodzi przez skraplacz, gdzie ulega kondensacji i zbiera się w osobnym naczyniu. Dzięki temu można uzyskać czysty rozpuszczalnik, który może być ponownie wykorzystany lub poddany dalszym procesom chemicznym. Warto zauważyć, że destylatory do rozpuszczalników mogą różnić się konstrukcją i zastosowaniem, w zależności od potrzeb użytkownika oraz rodzaju przetwarzanych substancji. Niektóre modele są zaprojektowane z myślą o małych laboratoriach, podczas gdy inne są przeznaczone do dużych zakładów przemysłowych, gdzie wymagane są większe ilości destylatu.

Jakie są zastosowania destylatora do rozpuszczalników

Destylator do rozpuszczalników znajduje szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W laboratoriach chemicznych jest wykorzystywany do oczyszczania substancji chemicznych oraz do przygotowywania roztworów o określonych stężeniach. Dzięki temu naukowcy mogą prowadzić badania nad właściwościami różnych związków chemicznych oraz ich reakcjami. W przemyśle farmaceutycznym destylatory są niezbędne do produkcji czystych substancji czynnych, które są kluczowe dla tworzenia leków. Kolejnym obszarem zastosowania jest przemysł kosmetyczny, gdzie destylacja pozwala na uzyskanie wysokiej jakości olejków eterycznych oraz innych składników aktywnych stosowanych w kosmetykach. Ponadto destylatory do rozpuszczalników znajdują również zastosowanie w przemyśle spożywczym, gdzie służą do ekstrakcji aromatów i smaków z surowców naturalnych. Warto także wspomnieć o ich roli w recyklingu rozpuszczalników, co przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów chemicznych oraz oszczędność surowców.

Jakie są rodzaje destylatorów do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele rodzajów destylatorów do rozpuszczalników, które różnią się konstrukcją oraz przeznaczeniem. Jednym z najpopularniejszych typów są destylatory prostokątne, które charakteryzują się prostą budową i łatwością obsługi. Są one idealne dla małych laboratoriów oraz osób zajmujących się hobbystycznie chemią. Innym rodzajem są destylatory kolumnowe, które umożliwiają bardziej zaawansowane procesy separacji dzięki zastosowaniu kolumny frakcyjnej. Tego typu urządzenia są często wykorzystywane w przemyśle chemicznym oraz farmaceutycznym, gdzie wymagana jest wysoka jakość otrzymywanych produktów. Kolejnym interesującym rozwiązaniem są destylatory rotacyjne, które działają na zasadzie obrotu naczynia z cieczą, co pozwala na obniżenie temperatury wrzenia i minimalizację strat substancji lotnych. Takie urządzenia znajdują zastosowanie głównie w laboratoriach badawczych oraz w produkcji specjalistycznych preparatów chemicznych. Oprócz tego istnieją także destylatory próżniowe, które działają w warunkach obniżonego ciśnienia, co pozwala na separację substancji o wysokiej temperaturze wrzenia bez ich degradacji.

Jakie czynniki wpływają na wydajność destylatora do rozpuszczalników

Wydajność destylatora do rozpuszczalników zależy od wielu czynników, które należy uwzględnić podczas jego eksploatacji. Przede wszystkim kluczowym elementem jest temperatura podgrzewania cieczy, która powinna być dostosowana do charakterystyki przetwarzanych substancji. Zbyt wysoka temperatura może prowadzić do degradacji niektórych związków chemicznych, natomiast zbyt niska może skutkować niewystarczającą efektywnością procesu separacji. Kolejnym ważnym czynnikiem jest ciśnienie panujące wewnątrz destylatora; obniżenie ciśnienia pozwala na obniżenie temperatury wrzenia substancji i zwiększenie wydajności procesu. Również konstrukcja samego urządzenia ma znaczenie; odpowiednio zaprojektowane kolumny frakcyjne czy skraplacze mogą znacząco poprawić efektywność separacji. Nie można zapominać o jakości używanych materiałów; korozja czy osady mogą wpływać na wydajność i trwałość urządzenia. Regularna konserwacja oraz czyszczenie destylatora również mają kluczowe znaczenie dla utrzymania jego wydajności na odpowiednim poziomie.

Jakie są najczęstsze problemy z destylatorami do rozpuszczalników

Destylatory do rozpuszczalników, mimo swojej zaawansowanej technologii, mogą napotykać różne problemy, które wpływają na ich wydajność oraz jakość uzyskiwanych produktów. Jednym z najczęstszych problemów jest zatykanie się kolumny frakcyjnej, co może prowadzić do obniżenia efektywności procesu separacji. Zatykanie to często spowodowane jest osadami chemicznymi, które gromadzą się w trakcie pracy urządzenia. Aby temu zapobiec, ważne jest regularne czyszczenie kolumny oraz stosowanie odpowiednich filtrów. Innym problemem mogą być nieprawidłowe ustawienia temperatury i ciśnienia, które mogą prowadzić do niepełnej destylacji lub degradacji substancji. Użytkownicy powinni dokładnie monitorować te parametry oraz dostosowywać je w zależności od przetwarzanych substancji. Warto również zwrócić uwagę na jakość używanych materiałów; korozja elementów destylatora może prowadzić do zanieczyszczenia produktu końcowego. Dodatkowo, niewłaściwe uszczelnienia mogą powodować wycieki pary, co nie tylko wpływa na wydajność, ale także stwarza zagrożenie dla bezpieczeństwa użytkowników.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty zakupu i eksploatacji destylatora do rozpuszczalników mogą się znacznie różnić w zależności od rodzaju urządzenia oraz jego zastosowania. Na rynku dostępne są zarówno proste modele przeznaczone dla hobbystów, jak i zaawansowane systemy przemysłowe, których cena może sięgać nawet kilkudziesięciu tysięcy złotych. Przy zakupie warto zwrócić uwagę na parametry techniczne oraz dodatkowe funkcje, które mogą wpłynąć na późniejsze koszty eksploatacji. W przypadku prostszych modeli koszty eksploatacji są zazwyczaj niższe, jednak mogą one wymagać częstszej konserwacji i wymiany części. Z kolei bardziej zaawansowane urządzenia często oferują wyższą wydajność oraz dłuższą żywotność, co może przekładać się na niższe koszty operacyjne w dłuższej perspektywie czasowej. Należy także uwzględnić koszty energii elektrycznej potrzebnej do podgrzewania cieczy oraz ewentualnych materiałów eksploatacyjnych, takich jak filtry czy uszczelki. Warto również pamiętać o kosztach związanych z serwisowaniem urządzenia oraz szkoleniem personelu obsługującego destylator.

Jakie są zalety korzystania z destylatora do rozpuszczalników

Korzystanie z destylatora do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla laboratoriów chemicznych, jak i dla przemysłu. Przede wszystkim umożliwia on skuteczne oczyszczanie substancji chemicznych poprzez separację ich składników na podstawie różnic w temperaturze wrzenia. Dzięki temu można uzyskać wysokiej jakości produkty, które spełniają określone normy i standardy jakościowe. Ponadto proces destylacji pozwala na oszczędność surowców; odzyskane rozpuszczalniki mogą być ponownie wykorzystywane w różnych procesach produkcyjnych, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia negatywnego wpływu na środowisko. Kolejną zaletą jest możliwość dostosowania parametrów pracy destylatora do specyfiki przetwarzanych substancji, co pozwala na optymalizację procesu i zwiększenie jego efektywności. Dodatkowo nowoczesne destylatory często wyposażone są w zaawansowane systemy monitorowania i automatyzacji, co ułatwia obsługę i zwiększa bezpieczeństwo pracy.

Jakie są wymagania dotyczące bezpieczeństwa przy używaniu destylatorów do rozpuszczalników

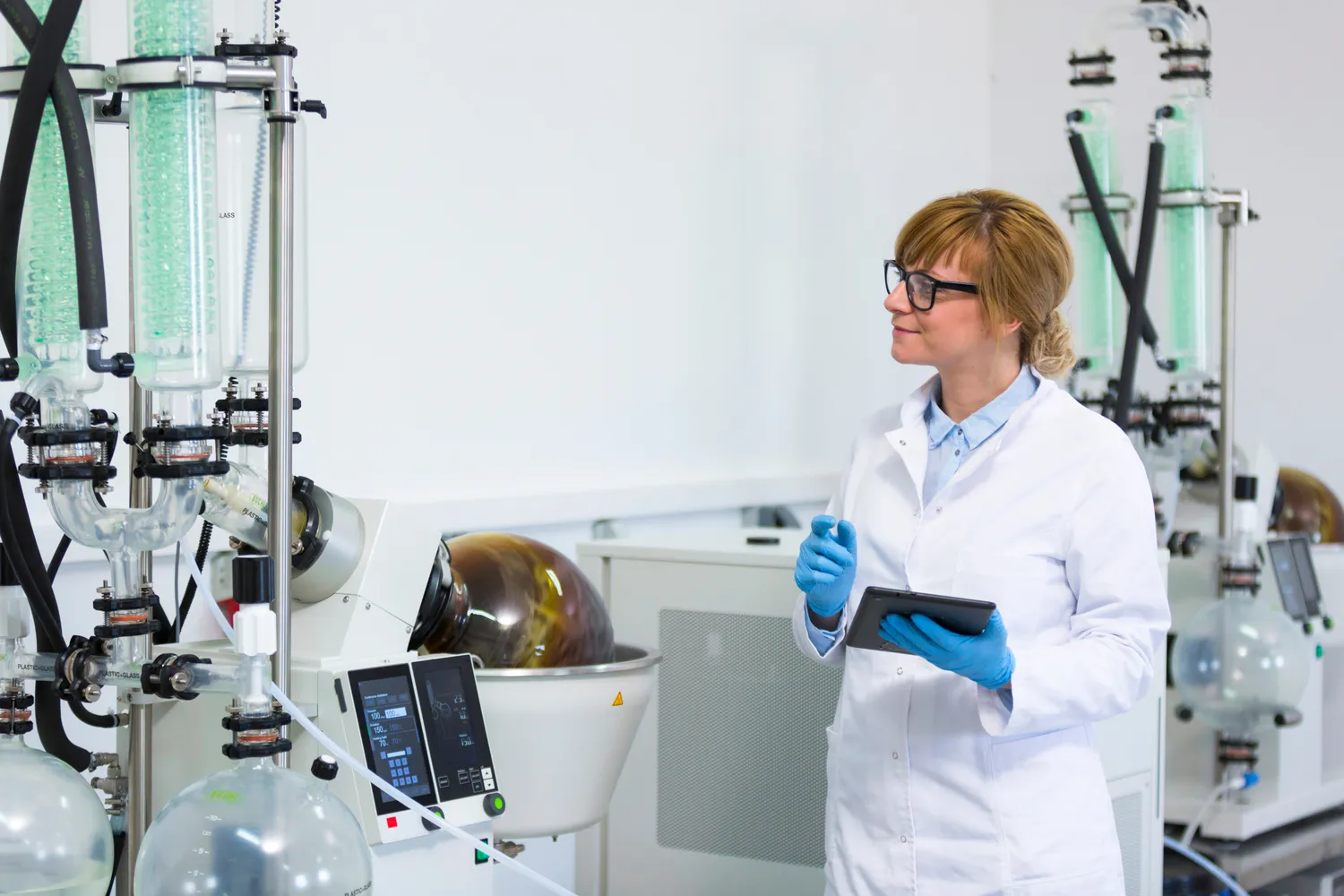

Bezpieczeństwo podczas korzystania z destylatorów do rozpuszczalników jest kluczowym aspektem, który należy uwzględnić zarówno w laboratoriach, jak i w przemyśle. Przede wszystkim użytkownicy powinni być odpowiednio przeszkoleni w zakresie obsługi urządzeń oraz znajomości procedur awaryjnych. Ważne jest również stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice ochronne, okulary zabezpieczające czy fartuchy laboratoryjne. Ponadto należy zadbać o odpowiednią wentylację pomieszczeń, w których znajdują się destylatory; opary chemiczne mogą być szkodliwe dla zdrowia i powinny być odprowadzane na zewnątrz budynku. Użytkownicy powinni także regularnie kontrolować stan techniczny urządzeń; wszelkie uszkodzenia czy nieszczelności mogą prowadzić do niebezpiecznych sytuacji. Dobrą praktyką jest również posiadanie sprzętu gaśniczego w pobliżu miejsca pracy oraz znajomość procedur postępowania w razie pożaru lub wycieku substancji chemicznych.

Jak wybrać odpowiedni destylator do rozpuszczalników dla swoich potrzeb

Wybór odpowiedniego destylatora do rozpuszczalników powinien być dokładnie przemyślany i dostosowany do indywidualnych potrzeb użytkownika. Pierwszym krokiem jest określenie rodzaju substancji chemicznych, które będą poddawane procesowi destylacji; różne związki mają różne temperatury wrzenia oraz właściwości fizykochemiczne, co może wpłynąć na wybór konkretnego modelu urządzenia. Następnie warto zwrócić uwagę na wydajność destylatora; im większa ilość przetwarzanej cieczy dziennie, tym bardziej zaawansowane urządzenie będzie potrzebne. Kolejnym istotnym czynnikiem jest konstrukcja samego urządzenia; niektóre modele oferują dodatkowe funkcje takie jak automatyczne sterowanie czy systemy monitorujące, co może ułatwić pracę i zwiększyć efektywność procesu. Również koszty zakupu oraz eksploatacji powinny być brane pod uwagę; warto porównać różne oferty dostępne na rynku oraz zastanowić się nad długoterminowymi kosztami związanymi z serwisowaniem czy wymianą części.